Поиски лучшего вида твердого топлива привели к появлению так называемых топливных брикетов. Первые попытки их изготовления были предприняты на шахтах Англии, когда ненужную угольную пыль обрабатывали специальным клеевым составом, а потом подвергали прессованию. В наше время оборудование для производства брикетов представляет собой высокотехнологичный комплекс небольших размеров с большим объемом выпускаемой продукции.

Типы брикетов

Сначала необходимо выяснить, что же собой представляет этот новый вид топлива? Внешне это небольшие блоки различной формы (прямоугольные, трубчатые или гранулы), изготовленные из отходов древесной или угольной промышленности. Именно некондиционные материалы применяются для производства.

Сначала они проходят предварительную обработку. Затем поступают на производственную линию. В зависимости от вида сырья различают следующие типы брикетов:

- Древесные. В их состав входит просушенная стружка, получаемая после измельчения сучьев или отходов. В результате уменьшения содержания воды до 4% повышается теплоотдача готовой продукции.

- Угольные. Исходный материал – пыль, возникающая при переработке и сортировке топлива. Открытие производства на этой основе рекомендуется только в регионах с добычей угля.

- Растительные материалы. Прежде всего, к ним относится лузга подсолнечника. Она является побочным продуктом при изготовлении растительного масла и доступна практически во всех регионах.

Отходы целлюлозной промышленности – бумагу и картон – применяют в производстве брикетов редко. Тепловая ценность полученных блоков относительно мала, а количество исходного материала должно быть велико.

Способы изготовления

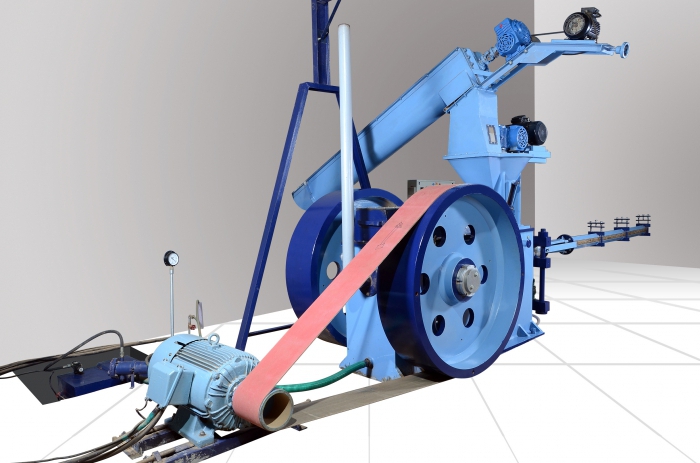

Процесс производства напрямую зависит от вида используемого сырья. В большинстве случаев это деревянные опилки. Для их обработки используют специальный пресс для производства брикетов. Он представляет собой кривошипно-шатунный механизм, который формирует изделие путем механического воздействия на исходное сырье.

Предварительно просушенные опилки по конвейерной ленте поступают в специальную форму. Там, при помощи стального штока происходит выдавливание сырьевой массы через фильеру. В результате чего получаются изделия кубической формы. Пресс работает под давлением до 300 атмосфер, что позволяет создать максимальную плотность брикета.

Для защиты от разбухания внешняя сторона может подвергаться термической обработке, в результате которой образуется однородный водонепроницаемый слой. Помимо этого, станок для производства брикетов может представлять собой обычный пресс с меньшим значением давления. Такие конструкции применяются для изготовления RUFF-брикетов.

Комплектация линии

При выборе оборудования учитывается вид исходного сырья. Так как в большинстве случаев топливные брикеты изготавливаются из древесных отходов, то следует рассмотреть пример комплектации именно такой линии. Для обеспечения бесперебойной работы производства потребуется следующее оборудование:

- Измельчитель древесных отходов. Это устройство при помощи ножей или вращающихся валов формирует стружку небольших размеров.

- Сушка сырья. Необходима для понижения влажности до 5%.

- Экструдер с функцией прессования и термической обработкой поверхности. Эта установка для производства брикетов является самым важным звеном в производственном процессе.

- Упаковочный станок. Для сохранения целостности продукции и исключения увеличения ее влажности каждый блок брикетов упаковывается в герметичную пленку.

Это оборудование для производства брикетов будет оптимальным для комплектации небольшого цеха. По завершении процесса продукция поступает в складское помещение.

Пресс для брикетов Ruff

При организации небольшого производства можно использовать другой способ изготовления. Порядок комплектации линии полностью соответствует вышеописанному за одним исключением – экструдер заменяется на пресс небольшой мощности.

Он представляет собой станок, в котором осуществляется 2 этапа обработки исходного материала. Сначала опилкам придается форма кирпича методом воздействия на них давления. Затем под более мощным прессом частицы в брикете деформируются, происходит молекулярное проникновение их друг в друга. При использовании такой технологии отсутствует надобность в связующем веществе, что существенно сказывается на себестоимости продукции и времени ее производства.

Экструдер

Основное оборудование для производства брикетов представляет собой экструдер с небольшой накопительной емкостью, в которую по конвейерной ленте поступает готовое сырье. Параметром выбора подобного станка будет производительность – килограмм в час. Для минимизации затрат при изготовлении небольшого объема продукции можно вместо конвейера производить засыпку материала вручную.

Для сохранности конечной продукции рекомендуется приобрести упаковочный станок. Он может работать как в автоматическом, так и в ручном режиме. При увеличении объема необходимо приобретать более мощный экструдер, дополнительные станки и устройства для полной автоматизации процесса.