Блоки из керамзитобетона – это легкий строительный материал, используемый для возведения стен различных зданий. Несмотря на небольшую массу, они экологически чистые и прочные. Замечательно то, что изготовление керамзитобетонных блоков можно осуществить самостоятельно. Это позволит значительно уменьшить затраты на постройку. При этом не нужно будет сомневаться в их качестве, если изготавливать из хорошего исходного материала. Также у многих может возникнуть вопрос о том, какие станки для производства керамзитобетонных блоков необходимо выбрать. Об этом далее подробнее.

Технические характеристики блоков из керамзитобетона

Данный строительный материал наделен большой прочностью. На испытаниях керамзитобетон показал, что способен выдержать нагрузку до 20 Мн/м². В зависимости от прочности существуют марки следующих модификаций 100, 150, 200.

Керамзитобетон – это отличный теплоизолятор. Он устойчив к огню, воде, (влагопоглощение составляет не больше 7%). Также он морозоустойчив и обеспечивает хорошую звукоизоляцию.

Покупка строительного материала является самым простым решением, но на это понадобятся немалые средства. Для экономии финансов можно организовать изготовление керамзитобетонных блоков самостоятельно. Это можно сделать прямо на строительном участке. Помимо экономии, собственное производство оправдывается тем, что можно быть спокойным за качество изделий.

Достоинства керамзитоблоков

Указанный материал, по сравнению с пенно- и газобетоном, обладает следующими преимуществами:

- Конкурентной стоимостью.

- Водостойкостью и постоянным содержанием влаги (в пределах от 6 до 10%).

- Теплопроводностью.

- Устойчивостью к температурным перепадам и морозам.

- Огнестойкостью.

- Отличной паропроницаемостью, которая позволяет регулировать уровень влажности воздуха в доме.

- Устойчивостью к ржавчине и гниению.

- Отсутствием агрессивных веществ, которые вызывают коррозию деталей из металла.

- Отличной теплоизоляцией.

- Стены из данных блоков просто облицовываются различными отделочными материалами.

- Они не подвержены воздействию грибка, микроорганизмов, насекомых, плесени.

- Не нужно наносить толстый слой штукатурки и устанавливать сетку.

- Указанные блоки наделены одновременно положительными свойствами и камня, и дерева.

- Поверхность данного материала не нуждается в подготовке под отделку.

Масса керамзитных блоков в 2,5-3 раз ниже, чем бетонных. Это позволяет значительно снизить вес здания и сэкономить на постройке фундамента.

По сравнению с кирпичом масса керамзитобетонных блоков в 2 раза меньше. Монтаж при этом осуществляется намного быстрее. Это за счет того, что объем одного блока равен объему семи кирпичей. Поэтому использование данного материала позволит снизить себестоимость работы на 40%.

Следовательно, керамзитобетонные блоки позволяют повысить большинство технико-экономических показателей строящегося здания, уменьшить расходы на сооружение фундамента, усовершенствовать комфорт проживания. Это является немаловажным.

Состав смеси

Керамзитобетонные блоки состоят из нескольких обязательных компонентов. Во-первых, это керамзит, который используется как основной материал. Во-вторых, связующими веществами являются цемент (подойдет марки М400), вода и песок. В данном случае необходимо наличие каждого компонента. Нужно выбирать керамзитовый песок мелкого отсева, так как он является лучшим вариантом для такого вида изделий.

Для производства качественных и крепких блоков применяют особые добавки. Это важно знать. Для повышения морозостойкости в основном добавляют омыленную древесную смолу. Раствор будет связываться лучше, если будет использоваться лигносульфонат. На пластичные свойства данного материала может повлиять и обычный порошок для стирки. Его кладут одну чайную ложку на одно ведро воды.

Пропорции

Смешиваются компоненты в следующих пропорциях: керамзит – 6; песок – 3; цемент – 1; вода – от 0,8 до 1 (в зависимости от влажности песка). Осуществляется данный процесс поэтапно, а именно:

- Изначально наливается вода в бетономешалку.

- Затем засыпается керамзит.

- Дальше - песок и цемент.

- После все перемешивается 1-2 минуты в указанном оборудовании.

Полученная смесь должна не разваливаться и держать объем.

Требуемые условия при организации данного производства

В данном случае понадобится:

• Помещение, в котором имеется отопление, вентиляция и электричество, а также ровный пол.

• Наличие открытой площадки для хранения и просушки продукции.

Оборудование для производства керамзитобетонных блоков

Для того чтобы осуществить организацию процесса выпуска данной продукции, потребуется:

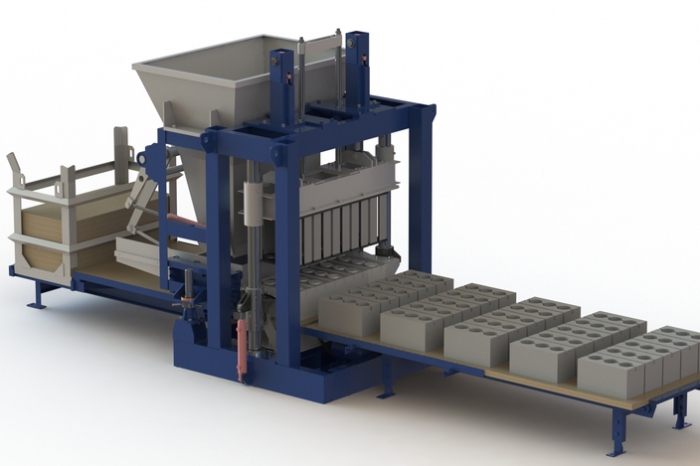

• Вибропресс (вибростанок) или вибростол.

• Бетономешалка.

При этом не мешало бы разобраться, как работает станок по производству керамзитобетонных блоков. Выбор в данном случае зависит от индивидуальных возможностей и желаний.

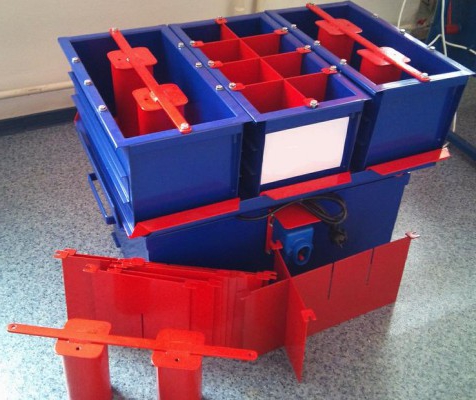

Вибростолом является надежный механизм, на который проводят установку сменного блока – форм - и закрепляют вибратор. Цена их не высока, они обеспечивают хорошую производительность. Указанные конструкции рассчитаны на изготовление одной или нескольких форм. Однако нужно знать, что данное оборудование для производства керамзитобетонных блоков во многом рассчитано на ручной труд.

Вибростанки собой представляют сложную конструкцию. Однако осуществлять работу на них можно намного эффективнее и проще. У них закрепляется на раме несъемная блок-форма. Вибрация в данном случае передается прямо на нее. За счет применения выжимного пуансона гарантируется гладкая и ровная поверхность производимого блока. Вибропресс для производства керамзитобетонных блоков является составной частью данного станка. Стоимость такого оборудования высока, но если обратить внимание на бесспорные преимущества его применения, то она вполне объяснима.

Стоит заметить, что может понадобиться и такое оборудование для производства керамзитоблоков, как бетономешалка.

Производство керамзитоблоков своими силами

Рассмотрим данный процесс подробнее. Перед составлением керамзитобетонной смеси необходимо подготовить формы, которые представляют собой поддоны из пластика или металлического листа. У них должна быть ровная поверхность. Можно также использовать деревянные формы, изготовленные из досок в форме буквы «Г». В таком случае полученный стройматериал будет фактурным. Размеры блоков в основном составляют 39х19х14 см.

Процесс производства блоков осуществляется в 4 этапа.

- Происходит перемешивание всех ингредиентов. Самое важное – соблюдать правильные пропорции. Песок должен составлять 3 части от общего объема. Воды можно наливать 0,8-1 часть. Столько же понадобится и цемента. А вот керамзита необходимо 6 частей. Важной является последовательность, с которой имеющиеся компоненты загружаются в бетономешалку. Первым делом заливается вода, потом засыпают керамзит, а потом уже осуществляют добавление цемента и песка.

- После хорошего перемешивания смеси приступают к формованию - к примеру, с использованием вибростанка. Такое оборудование для производства керамзитных блоков является наиболее популярным. Изготовление блоков происходит непосредственно в нем. В формовку помещают стальную пластину, а затем уже заливается полученный раствор. После заполнения включают двигатель для вибрации. Излишки смеси убираются.

- После этого пластину с формой можно поднимать. Для этого прокручивают рукоятку станка. В итоге получают соответствующий керамзитобетонный блок.

- Затем заготовки, которые получились, просушивают. После полного затвердения раствора проводят снятие стальных пластин.

Совет

Перед тем как начать изготовление керамзитобетонных блоков, необходимо осуществить расчет их себестоимости. Этот процесс является несложным, если известна цена всех имеющихся составляющих. В этом случае необходимо определить стоимость готовой единицы материала. В целом расчеты укажут на то, что самостоятельное производство указанных блоков – это намного дешевле, чем осуществлять закупку готовых.

Вложения

При организации донного бизнеса потребуются следующие затраты:

- При покупке оборудования - 339,12 тыс. руб.

- Расходы на транспорт - 40 тыс. руб.

- При закупке сырья - 100 тыс. руб.

- Для проведения регистрации в ИНФС, открытия счета, прочих расходов - 50 тыс. руб.

В итоге получается 529,12 тыс. руб.

Выручка

В данном случае следует правильно все подсчитать. При производстве указанных изделий 110 шт/час, загрузке оборудования 6 раз в час, количестве за месяц смен – 22, выработке – 14 520 шт., оптовой цене продукции – 36 руб. за 1 шт. выручка получается 522 720 руб. Однако данная сумма может варьироваться в зависимости от определенных изменений, внесенных в индивидуальном порядке.

Расчет себестоимости

В этом случае основой является численность блоков, которые выпускаются за час. Учитывая стоимость компонентов, входящих в состав изделия, и затраты на электроэнергию, себестоимость 110 керамзитоблоков составит 1978,78 руб. Получается за 1 шт. - 17,99 р. Подсчет прямых материальных издержек за 1 мес. на производство 14 520 шт. данных блоков составляет 261 215 руб. (14 520 р. х 17,99 р.)

Наличие общих расходов

Здесь следует учесть следующее:

• Затраты на зарплату (из расчета на 3 человека) - 60 тыс. руб.

• На проведение социальных отчислений - 18 тыс. руб.

• На аренду помещения и открытой территории - 50 тыс. руб.

• На осуществление прочих административных расходов - 20 тыс. руб. В данном случае подразумеваются коммунальные и банковские платежи, Интернет, связь.

• Иные необходимые расходы - 15 тыс. руб.

В итоге получаем - 163 тыс. руб.

Прибыль

В этом случае выходит следующий расчет:

От 522 720 руб. отнимаем 163 000 руб. и 261 215 руб., получаем 98 505 руб.

В результате этого выходит, что инвестиции окупятся в течении 6 месяцев.

Итог

Ознакомившись с вышеизложенным, каждый может узнать о том, как выглядит производство керамзитобетонных блоков, каким преимуществом обладает данный материал и как выбрать подходящее оборудование.