В строительстве и промышленности распространены операции сварного соединения, позволяющие собирать долговечные конструкции и механизмы разной степени сложности. На этапе контроля полученного шва не всегда можно оценить надежность соединенного узла внутри структуры. Для этого используют неразрушающие методы контроля сварных соединений. Радиографический способ анализа является одним из самых распространенных в данной нише.

Принцип действия радиографического контроля

Метод основывается на использовании радиоактивного излучения, позволяющего анализировать внутреннюю структуру материала без физического вторжения с деформацией. Для этого применяются рентгеновские и гамма-лучи, проходящие через изделие. В качестве результата оператор получает карту дефектов структуры, записанную на магнитографическую пленку. Излучение позволяет формировать изображение со скрытыми контурами структуры, расшифровка которого выполняется на специальном проявителе в процессе фотообработки. В каждом случае могут различаться параметры выполнения радиографического контроля сварных соединений по ГОСТу 23055-78 – до 6 в диаметре и от 1 до 10 мм в длине применительно к порам и непроварам. Если длина общей радиограммы составляет менее 100 мм, то совокупная площадь дефектов уменьшается пропорционально длине карты. Глубина проникновения рентгеновских лучей определяется параметрами детали.

Технология радиографического контроля нередко используется вместе с ультразвуковым методом анализа структуры материалов. Такое сочетание обычно имеет место в ситуациях, когда применение ультразвука невозможно технологически. К тому же лучевое сканирование дает больше информации о геометрических данных питтингов и коррозионных поражений. Различия ультразвукового и радиографического контроля сварных соединений касаются эффективности исследования дефектов с разными формами. В первом случае автоматическая дефектоскопия ультразвуком скорее ориентируется на работу с плоскостными изъянами в виде непроваров и трещин. В свою очередь, радиография дает высокую точность анализа объемных дефектов.

Назначение радиографического контроля

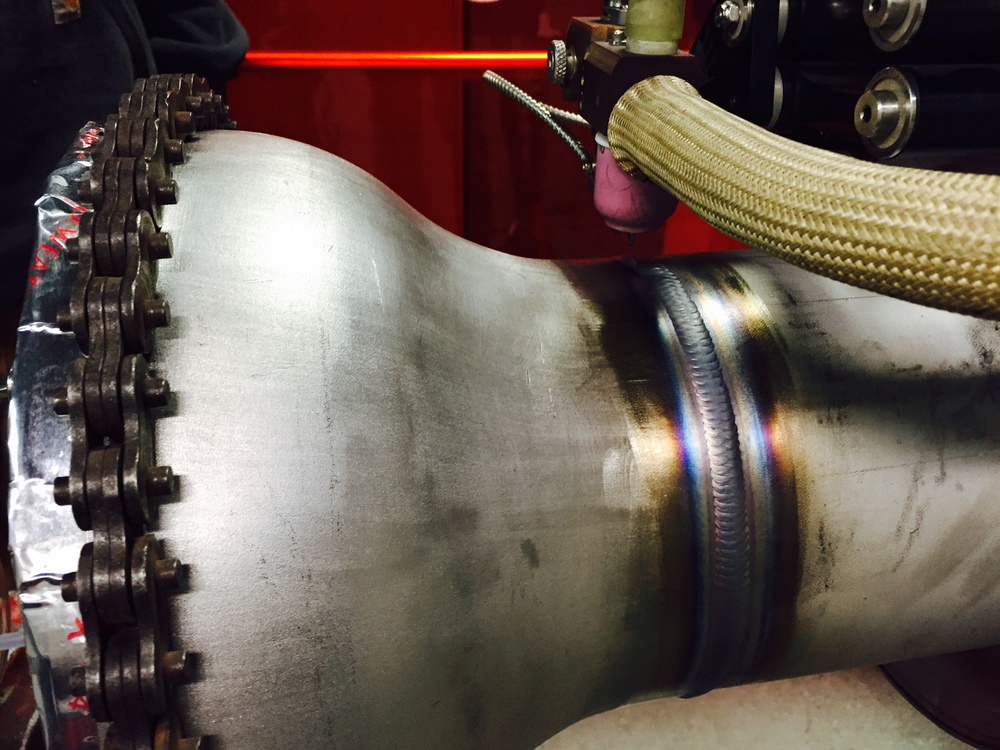

Данный метод контроля задействуется при оценке качества сварного соединения из металлов и сплавов, толщина которых варьируется от 1 до 40 см. Дефекты определяются преимущественно во внутренней структуре изделий в условиях локального отсутствия инородных включений, технологических пор и припоя. Также по ГОСТу сварные соединения на момент обследования должны быть избавлены от шлака, брызг расплава, окалины и прочих загрязнений, оставленных в процессе сварочных работ. Наиболее распространенная область применения радиографического контроля – наземные и подземные трубопроводные магистрали. Анализ выполняется путем направления лучей внутрь трубы с помощью дефектоскопического оборудования. Применительно к подземным коммуникациям этот способ сканирования выгоден тем, что не требует вскрытие каналов с земельными работами.

Стоит выделить и ситуации, при которых использование радиографического контроля неэффективно или вовсе не допускается в силу технико-конструкционных ограничений:

- Разного рода включения и несплошности, размер которых по направлению просвечивания меньше, чем удвоенная чувствительность контроля.

- Включения и несплошности, которые находятся вблизи острых углов, перепадов или сторонних деталей, предусмотренных технологически. На снимках радиограммы совпадения дефектов и конструкционных элементов не позволит точно определить характеристики внутренней структуры.

- Трещины и непровары, у которых плоскость не совпадает с линиями просвечивания. В этом случае может применяться комбинация радиографического сканирования с элементами разрушающего контроля.

Виды применяемых радиометрических аппаратов

На сегодняшний день активно применяются следующие разновидности оборудования для радиографического контроля:

- Аппараты, обладающие постоянной частотой гамма-излучения с фиксированной интенсивностью. Отклонения в частотах вызывают дефекты изделий, что отражается на снимках радиограммы. Новейшие модели таких устройств обеспечиваются программами, с высокой точностью определяющими спектры колебаний.

- Рентгеновское оборудование с поддержкой высокочастотных флуктуаций, случайных во времени. Степень колебаний в зависимости от интенсивности излучения может превышать 0,5-1%.

- Аппараты для радиографического контроля сварных соединений, стабильность гамма-излучений которых превышает 0,5%. При этом амплитуда колебаний укладывается в 0,1 Гц. Такое оборудование оптимально подойдет для тонкого сканирования мелких объемных дефектов, но его нецелесообразно применять в анализе глубоких изъянов на больших площадях.

В плане средств управления практически все аппараты поддерживают автоматизированный инструментарий с возможностью программной корректировки получаемых данных при формировании радиограмм.

Подготовка к радиографическому контролю

Перед сканированием особое внимание уделяется состоянию изделия и непосредственно сварному шву. Оператор осматривает деталь на предмет выявления наружных дефектов, удаляет загрязнения и при необходимости ставит маркировку по участкам. Большие площади для сканирования размечаются по зонам и нумеруются в обязательном порядке. Далее на контролируемых участках устанавливаются эталоны с маркировкой чувствительности. Например, канавочные эталоны следует расставлять в 5 мм от линии шва с поперечным направлением. Для достижения наиболее достоверного результата при контроле качества сварных соединений можно использовать карты от предыдущих исследований. Они подготавливаются заранее и заносятся в систему радиограммы оборудования перед сканированием. Изображения новых снимков будут формироваться с акцентом на прежние данные. Программное обеспечение также ориентирует графическое сканирование на учет имеющихся дефектов, предоставляя отдельный пласт информации по степени прогресса тех же несплошностей, трещин и непроваров.

Определение параметров проведения контроля

После подготовки изделия выбираются оптимальные характеристики его обследования сканирующим аппаратом. Одним из важных параметров будет расстояние от источника гамма-излучения до поверхности целевого участка, а также количество и размеры контролируемых зон. Согласно ГОСТу, сварные соединения сканируются радиографической аппаратурой в условиях следующих ограничений:

- Увеличение размеров структурных дефектов, которые располагаются со стороны аппарата-источника излучения, не должно быть выше коэффициента 1,25.

- Величина угла, находящегося между нормалью к фото-пленке и направлением гамма-излучения, не должна превышать 45° при обследовании в рамках одного контролируемого участка.

- Нерезкость изображения дефектов при размещении пленки для снимков вплотную к сварному шву не должна быть выше половины установленной степени чувствительности.

- Длина снимков при радиографическом контроле сварных соединений должна захватывать изображения смежных участков в соответствии с разметкой. Если длина контролируемой зоны укладывается в 100 мм, то нахлест составляет не меньше 0,2 от общей длины участка, а если речь идет о расстоянии свыше 100 мм, то захват должен составлять не менее 20 мм.

- На случай если размерные параметры дефектов не будут определяться, можно игнорировать требования к выдержке соотношения между внешним и внутренним диаметрами соединения.

Схемы радиографического контроля сварных соединений

Эффективность проведения контроля определяется и схемой просвечивания структуры изделия. Так, в процессе сканирования кольцевых швов сферических и цилиндрических деталей обычно используют просвечивание через стенку элемента. Причем источник радиографического излучения располагается внутри изделия, что позволяет точнее фиксировать карту дефектов. Если диаметр цилиндрической пустотелой детали не превышает 2 м, то применяется радиографический контроль сварных соединений с панорамными схемами. Но важно иметь в виду, что выборочный зональный анализ внутренней структуры в данном случае будет невозможен.

В процессе сканирования стыковых швов направление просвечивания совпадает с плоскостью обследуемого участка. Такая схема применяется в работе с угловыми узлами провара штуцеров и труб. Угол между излучением и плоскостью стыка не должен быть выше 45°. Помимо стандартных конфигураций, используются и другие направления просвечивания дефектов.

При выборе схемы для радиографического метода контроля сварных соединений учитывают расстояние от целевой поверхности анализа до пленки аппарата (не более 150 мм) и выдержку 45-градусного угла при направлении излучения. Правильно подобранная тактика реализации просвечивания обеспечит информативную и точную карту с дефектами проблемного изделия.

Расшифровка радиографических снимков

Просмотр снимков организуется в темном помещении после их высыхания с помощью осветителей-негатоскопов, которые позволяют настраивать яркость и параметры освещаемого поля. При этом особые требования предъявляются к качеству материалов:

- Отсутствие полос, пятен, повреждений и загрязнений на поверхности эмульсионного слоя. Все, что затрудняет расшифровку, должно отсутствовать на снимке.

- Кроме контуров дефектов должна отражаться разметка, маркировочные знаки и пограничные структурные линии при их наличии.

- Оптическая плотность графической карты, сгенерированной в процессе контроля качества сварных соединений в зоне около шва, должна составлять не меньше 1,5.

Обработка снимков также может проводиться на сканирующем компьютерном оборудовании с генерацией моделей дефектов. В этом случае повышается точность определения локализации и размеров повреждений в структуре.

Разделение видов сварных соединений по итогам контроля

По результатам полученных данных на снимках каждому шву присваивается тот или иной класс в зависимости от размеров дефекта. Согласно нормативным требованиям, классификация основывается на размерах пор, а также окисных, шлаковых и вольфрамовых включений. Например, при толщине изделия до 3 мм предполагается разделение на виды сварных соединений в зависимости от суммарной длины дефекта – от 3 до 10 мм. Если речь идет о деталях толщиной 200-400 мм, то классификационный диапазон по этому же параметру будет варьироваться от 10 до 90 мм. Опять же, если длина радиограммы составляет менее 100 мм, то расчетные данные по размеру отдельных включений и пор уменьшаются пропорционально размерам снимка. При этом длина скоплений в соответствии с требованиями не должна превышать 1,5 относительно предельно допустимых длин по отдельным порам и несплошностям.

После обработки материалов радиографического контроля составляется специальный акт, в котором указываются данные по изделию и имеющимся в нем дефектам. В первую очередь описываются характеристики детали или конструкции с указанием предварительно обозначенных эталонов и размеченных зон. В акт радиографического контроля сварных соединений могут входить данные о емкости, толщине изделия и другие технико-конструкционные показатели. Что касается информации по дефектам, то в специальные графы вносится весь перечень сведений, полученных в результате расшифровки радиографических снимков.

Меры безопасности при выполнении радиографического контроля

Наибольшую опасность при выполнении радиографического сканирования вызывают газы, выделяемые при гамма-излучении. Для начала стоит подчеркнуть важность условий проведения контроля, которые должны соответствовать требованиям, предъявляемым к использованию радиоактивных источников. Применяемое электрооборудование должно быть исправно и по возможности испытано непосредственно перед анализом сварного соединения. К промышленной радиографии предъявляются повышенные требования в части обеспечения электробезопасности. Это касается ситуаций применения мощных стационарных аппаратов, которые подключаются к трехфазным электросетям. В обязательном порядке в инфраструктуру вводятся средства стабилизации напряжения и блоки предохранения от коротких замыканий.

Плюсы и минусы радиографического контроля

Радиография дает достаточно широкие возможности дефектоскопии сварных швов, позволяя с высокой точностью и удобством анализировать мельчайшие изъяны структуры металлических конструкций. Изображения на снимках радиографии максимально приближены к оптическим, поэтому их могут анализировать не только дефектоскописты, но и сами сварщики. Для интерпретации результатов выпускаются специальные атласы с классификациями, по которым можно без труда дать быструю оценку дефектам. Что касается недостатков радиографического контроля сварных соединений, то к ним относят чувствительность к обнаружению плоскостных несплошностей и низкую достоверность при сканировании непроваров и трещин. К этому можно добавить наличие радиационного излучения и высокие финансовые затраты, связанные с применением сложного оборудования практически на всех этапах контроля.

Заключение

На данный момент радиография является хоть и не самым привлекательным с точки зрения эксплуатационных преимуществ, но весьма удобным и эффективным способом неразрушающего контроля сварных швов. Достаточно сказать, что в энергетике радиографический контроль сварных соединений трубопроводов занимает порядка 30% от всех случаев анализа магистральных линий на предмет обнаружения дефектов. Ближайшую конкуренцию этому методу составляет ультразвуковой контроль. Однако полному вытеснению радиографии пока еще мешают такие факторы, как необходимость технологического обновления предприятий с заменой недешевого оборудования и ограниченность сканирующих возможностей ультразвука. Поэтому в некоторых областях радиографический контроль остается незаменимым.